La Résine de Polyester / Polyester Resin

*

*

La résine de polyester, couramment appelée aussi Résine de Fibre de Verre est un matériau digne d’être utilisé par les modélistes. Sa composition pétrochimique peut être dérivée légèrement sous d’autres formes très proche comme par exemple la compagnie Bondo décrit son produit sur ses contenants comme étant une composition de “Résine de Fibre de Verre et Styrène Monomère”.

*

Personnellement, j’utilise le fibre de verre depuis des années dans la fabrication et la modification d’un tas d’items. Je l’utilise pour rallonger des pièces que j’ai sectionné en deux et dans toutes sortes d’autres cas jusqu’au coulage de pièces entièrement faites de ce matériau.

Je trouve que la résine de polyester est un matériau très négligé par les modélistes, peut-être même méprisé. Je parle ici du genre de résine liquide de fibre de verre qu’on utilise sur les automobiles, bateaux etc. C’est un matériau lisse, solide, dur, qui rend bien les fins détails, avec lequel j’aime travailler. Difficile toutefois à couler dans un moule fin à cause de sa densité, il faut alors jouer d’intelligence pour développer une technique permettant l’évacuation des bulles d’air dans les moules de silicone ou de polyuréthane et élastomères du genre si on n’utilise pas un réservoir de compression. C’est aussi un matériau qui dégage une odeur très forte. Il doit être utilisé dans un endroit bien aéré, de préférence relativement sec et à température normale d’une pièce ou plus chaud, la chaleur et le temps sec augmentant la vitesse de durcissement. L’humidité et le froid retardent le processus de durcissement et plus l’endroit est humide et froid, plus le durcissement se fait attendre. C’est par contre un matériau qui n’est pas très dispendieux, se garde relativement longtemps mais si on veut s’en servir pour le moulage dans de petits moules fermés qui n’ont qu’un ou deux petits trous pour y couler le liquide, cela demande un temps de coulage plus long dû à sa densité et aux temps requis pour les méthodes utilisées pour faire ressortir les bulles d’air des recoins des moules. Avec une technique appropriée et de la patience, on peut obtenir de très bons résultats, même sans compresseur et chambre de compression. C’est un procédé extrêmement lent à comparer au procédé de moulage par injection qui requiert de grosses machines industrielles ultra coûteuses et des plastiques différents (styrènes, vinyles et autres) que dans la plupart des cas les petites entreprises ne pourront jamais s’offrir. Ces machines extrêmement rapides peuvent produire des centaines, voire des milliers d’items par jour et permettent souvent des prix relativement bas lors de l’achat de ces items sur le marché, exemple les figurines et les kits d’avions, bateaux, autos et camions à coller.

*

La résine de polyester (fibre de verre liquide) “ordinaire” qu’on peut acheter en quincaillerie, dans les magasins de pièces d’autos ou de pièces de bateaux est différente de celle utilisée couramment dans le modélisme pour le moulage car elle est plus dense et celle utilisée pour le moulage de figurines, pièces ou carrosseries de modèles réduits est beaucoup plus liquide mais semble-t-il, a une durée de vie plus courte. Les seuls avantages que je trouve à la résine spécialisée pour le moulage de petites pièces c’est qu’elle est plus liquide et se coule plus rapidement, fait moins de problèmes de bulles car les bulles remontent beaucoup plus rapidement et facilement par les trous pour sortir du moule, mais le prix en est beaucoup plus élevé et ne justifie pas ses avantages. Néanmoins, pour une raison ou pour une autre il arrive parfois que l’une ou l’autre des 2 sortes de résines aient des réactions chimiques et produisent des centaines ou milliers de petites bulles quasi microscopiques. Moule contaminé? autre raison? Je n’en suis pas certain mais cela arrive parfois.

*

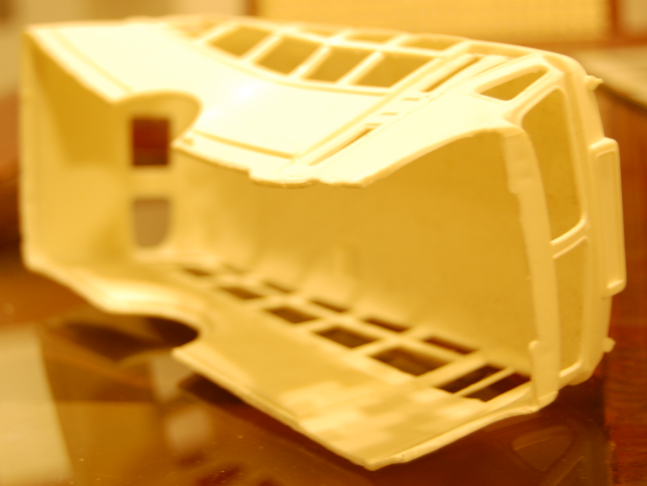

Un mauvais mélange durcisseur / résine (la plupart du temps les 2 liquides n’ayant pas été suffisamment mélangés pour devenir parfaitement homogène) donne le même résultat pour les deux sortes de résine de polyester, une purée gommeuse, plus ou moins durcie ou un item qui se déforme constamment et qui reste plus ou moins mou. Pour éviter au maximum ces résultats il est recommandé de très bien mélanger les deux substances (catalyseur/résine liquide) avec un petit bâton, de préférence plat, de tourner partout, dans tous les recoins du récipient et pendant au moins une minute. La résine de fibre de polyester et le catalyseur ne se mélangent pas facilement malgré les apparences très trompeuses. Certains m’ont dit qu’ils se méfient de la résine de polyester pour automobiles ou bateaux car ils croient qu’elle se déforme à la longue. En réalité, cela peut se produire chez les 2 sortes de résine. J’ai par exemple acheté un autobus sur ebay, fabriqué avec de la résine spécialement faite pour le coulage de modèles réduits et elle se déforme constamment. Je la replace et elle se déforme à nouveau. Rien à faire car quelque chose n’a pas fonctionné dans son processus de durcissement.

C’était pourtant de la résine pour modélisme et non pour réparer des carrosseries d’automobiles ou coques de bateaux. Il y a des années j’avais moulé la moitié avant d’une Chevelle 1964 avec de la résine spécialement faite pour modélisme et cette demie carrosserie est demeurée molle et n’a jamais durcie, même après quelques années elle est demeurée légèrement gommeuse et molle. J’ai fini par la jeter aux poubelles. Tout cela m’a prouvé que l’une ou l’autre de ces 2 sortes de résines peut parfois donner de mauvais résultats. Est-ce parce que la résine n’a pas été mélangée suffisamment avec le cataliseur? Très possible. Trop ou pas assez de catalyseur? Possible aussi. Qui sait? La résine est-elle trop vieille? Peut-être la résine pour modélisme, parfois il me semble bien que oui. Elle a une composition pétrochimique très différente à cause de sa liquidité proche de l’eau et elle me semble bien avoir une durée de vie plus courte (ou beaucoup plus courte) que la résine utilisée pour automobiles ou bateaux.

À titre d’information, j’avais accumulé quelques fonds de contenants de fibre de verre pour autos ou bateaux. Certains étaient vieux de quelques années et étaient devenus plus épais et avaient même des boules granuleuses à même le liquide. Plus cette sorte de résine vieillit et plus elle devient granuleuse jusqu’à faire de grosses boules. Un jour j’ai modifié un de des bouchon métalliques qu’on retrouve sur ces contenants en tôle en découpant le dessus et en y installant un tamis en forme de cône collé à la paroi intérieure du bouchon. J’ai revissé le bouchon sur le tamis et fait couler la résine dans un autre réservoir. Le résine était devenue si épaisse que ça a pris beaucoup de temps à vider le reste du contenant. Il en restait peut-être un quart du contenant au début du coulage. Je n’utilisais plus cette résine à cause des grumeaux. J’ai ainsi passé 3 ou 4 de ces fonds de contenants et j’ai laissé chacun d’eux égoutter comme il faut jusqu’à ce que plus rien ne coule. J’ai ainsi récupéré cette résine épaissie, maintenant sans grumeaux en passant par le tamis et j’ai même coulé des pièces avec ces restes de résine. Le coulage est encore plus long mais les pièces sont bonnes!. J’ai trouvé la sorte de contenant idéal pour utiliser ma résine de fibre de verre.

Une vraie trouvaille! C’est une bouteille de shampooing pour les cheveux faite en plastique transparent Elle a ce genre de bouchon à bascule typique aux bouteilles du genre. C’est tout à fait génial ce système. On voit au travers de la bouteille ce qui reste à l’intérieur, ce matériau plastique est limpide comme du verre, n’est pas opaque. Le bec verseur est fantastique. Pas une goutte ne se perd, pas de coulisse sur la bouteille, le long du goulot. Pas de bouchon à dévisser et à revisser, qui ne visse plus à cause des grumeaux. Pas de senteur forte qui émane des coulisses, et on ne s’y gomme pas les mains ou les vêtements!!! S’il se crée des grumeaux ils restent à l’intérieur de la bouteille car le trou d’où s’échappe le liquide est petit. Contrairement aux récipients en tôle, on presse sur le récipient en plastique, ce qui crée une pression à l’intérieur du récipient et accélère le coulage du liquide. Lorsque désiré, on relâche la pression, ce que stoppe instantanément le liquide de couler car la pression devient une succion et au même moment, d’un tournemain on ramène la tête de la bouteille à l’endroit et d’un doigt on bascule le bouchon qui fait son petit “snap!” et voilà!

Voici une photo de la bouteille en question, celle de gauche, avec la résine de fibre de verre déjà à l’intérieur. La marque Herbal Essence de Clairol – Rainforest Flowers. À droite, une autre bouteille qui ferait aussi bien l’affaire et qui a plus d’espace encore (1 litre), C’est une bouteille de savon à mains antibactérien de marque Hero. Celle-là a même un bouchon à bascule que j’aime encore mieux.

J’avais au préalable fait des tests pour m’assurer que la résine n’attaque pas ce genre de plastique et il n’y a aucun problème de ce côté. Il faut faire attention car justement la résine de polyester attaque certains plastiques, notamment le styrène (modèles à coller). Avant qu’elle ne soit durcie, elle le ramollit et le mange, mais une fois durcie, aucun problème à les coller ensemble mais avec de la supercolle par contre. La résine même liquide n’attaque pas le vinyle et l’acrylique, ni l’acétate.

Comme la lumière affecte plusieurs plastiques il est sage d’entreposer à la noirceur les flacons de résine de polyester et contenants de tout matériel à mouler (élastomères).

Florent Beauchemin

*

Mon adresse courriel :

florent@montrealminiatures.com